Proses metalurgi powder metal

TUGAS BESAR MATERIAL TEKNIK

PROSES

METALURGI

SERBUK

METAL (POWDER METAL)

Disusun oleh :

Priyangga Arya Sadewa 112120213

TI-36-06

KATA PENGANTAR

Assalamu'alaikum wr.wb

Segala puji bagi Allah SWT yang telah memberikan rahmat dan

hidayah-Nya kepada kami semua sehingga dapat mengerjakan tugas besar Material

Teknik dengan judul Proses Metalurgi Serbuk Metal (Powder Metal) dengan baik dan lancar. Serta kami ucapkan terimakasih

kepada orang tua kami yang telah mendukung dalam pengerjaan tugas besar ini,

dosen pembimbing kami Bapak Sunaryo yang telah setia memberi bimbingan dan

masukan dalam pengerjaan tugas besar.

Kami mengharapkan dengan makalah ini pembaca mampu memahami

Proses Metalurgi Serbuk Metal (Powder

Metal) dalam kasus setiap hari. Dalam pengerjaan tugas besar ini kami

sebagai penulis mempunyai tantangan dan kesulitan tersendiri dalam pengerjaan tugas

besar ini. Namun berkat doa dan dukungan dari orang-orang tersayang kami

akhirnya tugas besar ini sudah lancar dan baik.penulis menyadari bahwa tugas

besar ini tidak luput dari kesalahan maupun kekurangan.

Dengan makalah yang sesingkat dan sejelas ini semoga

bermanfaat bagi semua yang membacanya. kami berharap dari pembaca dapat

memberikan kritik dan saran kepada kami dalam pengerjaan tugas besar sehingga

dapat meningkatkan dalam pengerjaan tugas besar selanjutnya. sebelumnya kami

minta maaf kalau ada pemilihan kata-kata tidak sempurna dari kami dan kami juga

ucapkan terimakasih kepada pihak-pihak yang telah terlibat dalam pengerjaan

tugas besar ini.

Wassalamsalammu'alaikum wr.wb

Bandung, Desember 2013

Priyangga Arya S

BAB I PENDAHULUAN

Serbuk metal saat ini banyak di gunakan

di berbagai bahan untuk pembuatan sebuah komponen seperti gera roda, cicin piston,gear,

alat bedah dan lain - lain, karena serbuk metal mudah dibentuk maupun dicetak.

Metalurgi serbuk merupakan salah satu

teknik produksi dengan menggunakan serbuk sebagai material awal sebelum proses

pembentukan. Proses metalurgi serbuk adalah merupakan proses pembuatan produk

dengan menggunakan bahan dasar dengan bentuk serbuk yang kemudian di sinter

yaitu proses konsolidasi serbuk pada temperatur tinggi yang di dalamnya

termasuk juga proses penekanan atau kompaksi. Sehingga partikel-partikel logam

memadu karena mekanisme transportasi massa akibat difusi atom antar permukaan

partikel. Metode metalurgi serbuk memberikan kontrol yang teliti terhadap

komposisi dan penggunaan campuran yang tidak dapat difabrikasi dengan proses

lain. Sebagai ukuran ditentukan oleh cetakan dan penyelesaian akhir (finishing

touch). Proses ini pertama digunakan oleh orang Mesir sekitar 3000 SM untuk

membuat peralatan besi. Salah satu alat modern pertama yang digunakan adalah

pada awal tahun 1900-an untuk membuat kawat pijar tungsten untuk bohlam lampu

pijar.

Logam yang paling umum digunakan dalam

powder metal adalah besi, alumunium, tembaga, timah, nikel, titanium dan logam

tahan panas. Untuk bagian yang dibuat dari kuningan, perunggu, baja dan baja

tahan karat, campuran serbuk yang digunakan, dimana masing-masing bagiannya

adalah campuran. Sumber logam biasanya dari logam padat dan campuran, bijih,

garam dan campuran lainnya.

Langkah-langkah dasar pada powder metallurgy

adalah pembuatan serbuk, mixing, compaction, sintering, finishing.

BAB II ISI

II.

1 Metalurgi Serbuk (Powder

Metallurgy)

Metalurgi serbuk merupakan

proses pembentukan benda kerja komersial dari logam dimana logam dihancurkan

dahulu berupa tepung, kemudian tepung tersebut ditekan di dalam cetakan (mold)

dan dipanaskan di bawah temperatur leleh serbuk sehingga terbentuk benda kerja.

Sehingga partikel-partikel logam memadu karena mekanisme transportasi massa

akibat difusi atom antar permukaan partikel. Metode metalurgi serbuk memberikan

kontrol yang teliti terhadap komposisi dan penggunaan campuran yang tidak dapat

difabrikasi dengan proses lain. Sebagai ukuran ditentukan oleh cetakan dan

penyelesaian akhir (finishing touch).

Langkah-langkah dasar pada

powder metallurgy:

1. Pembuatan Serbuk.

2. Mixing.

3. Compaction.

4. Sintering.

5. Finishing.

II.1.1. Pembuatan Serbuk

Serbuk untuk produk tertentu

harus dipilih dengan teliti agar terjamin sutu proses pembentukan yang ekonomis

dan diperoleh sifat-sifat yang diinginkan untuk produk akhirnya. Bila hanya digunakan satu jenis serbuk dengan sebaran ukuran

partikel yang tepat, biasanya tidak diperlukan pencampuran lagi sebelum proses

penekanan. Kadang-kadang berbagai ukuran partikel serbuk dicampurkan dengan

tujuan untuk merubah beberapa karakteristik tertentu seperti yang telah

dijelaskan sebelumnya mampu alir dan berat jenis, umumnya serbuk yang ada di

pasar mempunyai sebaran ukuran partikel yang memadai. Pencampuran akan sangat

penting bila menggunakan campuran serbuk, atau bila ditambahkan serbuk bukan

logam.Pencampuran serbuk harus dilakukan di liungkungan tertentu untuk mencegah

terjadinya oksida atau kecacatan. Hampir semua jenis serbuk memerlukan pelumas

pada proses pembentukan untuk mengurangi gesekan pada dinding cetakan serta

untuk memudahkan pengeluaran. Meskipun penambahan pelumas menyebakan

peningkatan porositas namun sebenarnya fungsi pelumas dimaksudkan untuk

meningjkatkan tingkat produksi tang banyak digunakan pada mesin peres dengahn

pengumpan otomatik. Pelumas tersebut antara lain adalah asam stearik, lithium

stearat dan serbuk grafit.

Ada beberapa cara

dalam pembuatan serbuk antara lain: decomposition,

electrolytic deposition, atomization of liquid metals, mechanical processing of

solid materials.

a. Decomposition.

Tterjadi pada

material yang berisikan elemen logam. Material akan menguraikan/memisahkan

elemen-elemennya jika dipanaskan pada temperature yang cukup tinggi. Proses ini

melibatkan dua reaktan, yaitu senyawa metal dan reducing agent. Kedua reaktan mungkin berwujud solid, liquid, atau

gas.

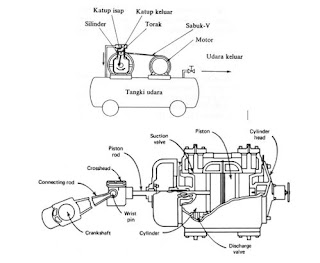

b. Atomization of Liquid Metals.

Material cair

dapat dijadikan powder (serbuk) dengan cara menuangkan material cair dilewatan

pada nozzel yang dialiri air bertekanan, sehingga terbentuk butiran

kecil-kecil.

c. Electrolytic Deposition.

Pembuatan serbuk

dengan cara proses elektrolisis yang biasanya menghasilkan serbuk yang sangat

reaktif dan brittle. Untuk itu material hasil electrolytic deposition perlu

diberikan perlakuan annealing khusus. Bentuk butiran yang dihasilkan oleh

electolitic deposits berbentuk dendritik.

d. Mechanical Processing of Solid

Materials.

Pembuatan serbuk

dengan cara menghancurkan material dengan ball milling. Material yang dibuat

dengan mechanical processing harus material yang mudah retak seperti logam

murni, bismuth, antimony, paduan logam yang relative keras dan britlle, dan

keramik.

Dari sekian proses

pembuatan serbuk, proses yang banyak dipakai adalah proses atomisasi.

Gambar II.1 :

Proses Atomisasi

(a)

Water or gas atomization; (b) Centrifugal atomization; (c) Rotating electrode

Proses pembuatan serbuk bisa di kategorikan

melalui tiga macam cara yaitu : secara fisik, secara kimiawi, dan secara

mekanik. Pembuatan serbuk secara fisik dapat diibaratkan sebagai proses

atomisasi yaitu proses perusakan arus logam cair yang disemprot dengan bahan

pendingin yang dalam hal ini dapat berupa cairan atau gas sehingga logam cair

berubah menjadi tetesan padat yang berbentuk butiran. Sedangkan pembuatan

serbuk dengan cara kimia melibatkan banyak reaksi dekomposisi kimia terhadap

senyawa logam ini juga termasuk reaksi reduksi didalamnya. Pembuatan serbuk

secara mekanik secara umum dapat dilakukan pada logam – logam yang bersifat

getas sehingga mudah dihancurkan dengan diberikan gaya tekan dan dijadikan

serbuk.

II.1.2 Sifat-Sifat Khusus Serbuk Logam

1. Ukuran Partikel

Metoda untuk

menentukan ukuran partikel antara lain dengan pengayakan atau pengukuran

mikroskopik. Kehalusan berkaitan erat dengan ukuran butir, faktor ini

berhubungan dengan luas kontak antar permukaan, butir kecil mempunyai porositas

yang kecil dan luas kotak antar permukaan besar sehingga difusi antar permukaan

juga semakin besar dan kompaktibilitas juga tinggi.

2. Distribusi Ukuran Dan Mampu Alir

Dengan distribusi

ukuran partikel ditentukan jumlah partikel dari ukuran standar dalam serbuk

tersebut. Pengaruh distribusi terhadap mampu alir dan porositas produk cukup

besar Mampu alir merupakan karakteristik yang menggambarkan alir serbuk dan

kemampuan memenuhi ruang cetak.

3. Sifat Kimia

Terutama

menyangkut kemurnian serbuk, jumlah oksida yang diperbolehkan dan kadar elemen

lainnya. Pada metalurgi serbuk diharapkan tidak terjadi reaksi kimia antara

matrik dan penguat.

4. Kompresibilitas

Kompresibilitas adalah

perbandingan volum serbuk dengan volum benda yang ditekan. Nilai ini

berbeda-beda dan dipengaruhi oleh distribusi ukuran dan bentuk butir, kekuatan

tekan tergantung pada kompresibilitas.

5. Kemampuan sinter

Sinter adalah

proses pengikatan partikel melalui proses penekanan dengan cara dipanaskan

0.7-0.9 dari titik lelehnya.

II.2 Pencampuran

serbuk (Mixing)

Pencampuran serbuk dapat

dilakukan dengan mencampurkan logam yang berbeda dan material-material lain

untuk memberikan sifat fisik dan mekanik yang lebih baik. Pencampuran dapat

dilakukan dengan proses kering (dry

mixing) dan proses basah (wet mixing).

Pelumas (lubricant) mungkin

ditambahkan untuk meningkatkan sifat powders flow. Binders ditambahkan untuk

meningkatkan green strenghtnya seperti wax atau polimer termoplastik.

Serbuk dari logam yang berbeda dan

bahan yang berbeda dapat dicampur dengan tujuan untuk memberikan sifat fisik dan

mekanik khusus pada produk. Campuran yang tepat adalah mementingkan untuk memastikan keseragaman sifat mekanis di

seluruh bagian. Bahkan ketika satu logam yang digunakan, serbuk dapat beragam

dalam ukuran dan bentuknya, karenan harus dicampur untuk mendapatkan

keseragaman dari bagian ke bagian. Campuran serbuk harus berdasarkan keadaan

yang dikendalikan dengan tujuan untuk menghindari kontaminasi atau kemerosotan.

Kemerosotan disebabkan dengan campuran yang terlalu banyak, yang dapat mengubah

bentuk partikel. Serbuk dapat dicampur dalam udara dengan kelembaman atmosfir

(untuk menghindari oksidasi), atau dalam cairan.

II.3 Compaction

(Powder consolidation)

Compaction adalah

salah satu cara untuk memadatkan serbuk menjadi bentuk yang diinginkan.

Tujuan pemadatan adalah untuk

mendapatkan bentuk yang diperlukan, densitas dan hubungan partikel ke partikel

dan untuk emmbuat bagiannya sangat kuat untuk proses selanjutnya. Serbuk

(feedstock) diberikan kedalam cetakan dengan aliran dan diatas penurunan pada

cetakan. Tekanan yang digunakan ditekan secara hidraulis atau mekanis, dan

proses biasanya dilakukan pada suhu ruang, walaupun dapat dilakukan pada suhu

tinggi. Terdapat beberapa metode penekanan, diantaranya, penekanan

dingin (cold compaction) dan

penekanan panas (hot compaction). Cold compaction yaitu memadatkan serbuk

pada tempetatur ruang dengan 100-900 Mpa untuk menghasilkan green body.

Proses cold pressing terdapat beberapa macam

antara lain:

1. Die Pressing : penekanan yang

dilakukan pada cetakan yang berisi serbuk

2. Cold isotactic pressing : penekanan pada serbuk pada

temperature kamar yang memiliki tekanan yang sama dari setiap arah.

3. Rolling : penekanan pada serbuk

metal dengan memakai rolling mill.

Gambar 2.2 Pressing

Penekanan terhadap serbuk dilakukan agar serbuk dapat

menempel satu dengan lainnya sebelum ditingkatkan ikatannya dengan proses

sintering. Dalam proses pembuatan suatu paduan dengan metode metalurgi serbuk,

terikatnya serbuk sebagai akibat adanya interlocking antar permukaan, interaksi

adesi-kohesi, dan difusi antar permukaan. Untuk yang terakhir ini (difusi)

dapat terjadi pada saat dilakukan proses sintering. Bentuk benda yang

dikeluarkan dari pressing disebut bahan kompak mentah, telah menyerupai produk

akhir, akan tetapi kekuatannya masih rendah. Kekuatan akhir bahan diperoleh

setelah proses sintering.

II.4. Sintering

Sintering adalah salah satu tahapan metodologi

yang sangat penting dalam ilmu bahan, terutama untuk bahan keramik. Selama

sintering terdapat dua fenomena utama, yaitu pertama adalah penyusutan (shrinkage) yaitu proses

eliminasi porositas dan yang kedua adalah

pertumbuhan butiran. Fenomena yang pertama dominan selama pemadatan belum

mencapai kejenuhan, sedang kedua akan dominan setelah pemadatan mencapai

kejenuhan. Parameter sintering diantaranya adalah temperatur, waktu penahanan, kecepatan pendinginan, kecepatan

pemanasan dan atmosfir.

Sintering biasanya digunakan pada sampel pada temperatur tinggi. Dalam

terminologi teknik istilah sintering digunakan untuk menyatakan fenomena yang

terjadi pada produk bahan, padat dibuat dari bubuk, baik logam / non logam.

Sebuah kumpulan partikel dengan ukuran yang tepat (biasanya diameter beberapa

mikro atau lebih kecil) dipanaskan sampai suhu antara ½ dan ¾ titik leleh, ini

dalam orde menit selama perlakuan ini partikel-partikel tergabung bersama-sama.

Dari segi cairan, sintering

dapat menjadi dua, yaitu sintering fasa padat dan sintering fasa cair.

Sintering dengan fasa padat adalah sintering yang dilaksanakan pada suatu

temperatur yang telah ditentukan, dimana dalam bahan semuanya tetap dalam fasa

padat. Proses penghilagan porositas dilakukan melalui transport massa. Jika dua

partikel digabung dan dipanaskan pada suhu tertentu, dua partikel ini akan

berikatan bersama-sama dan akan membentuk neck. Pertumbuhan disebabkan oleh

transport yang meliputi evaporasi, kondensasi, difusi. Lingkungan sangat berpengaruh karena bahan mentah terdiri dari

partikel kecil yang mempunyai daerah permukaan yang luas. Oleh karena itu

lingkungan harus terdiri dari gas reduksi atau nitrogen untuk mencegah

terbantuknya lapisan oksida pada permukaan selama proses sinter.

Pemanasan kompak mentah sampai temperatur tinggi disebut

sinter. Pada proses sinter, benda padat terjadi karena terbentuk ikatan-ikatan.

Panas menyebabkan bersatunya partikel dan efektivitas reaksi tegangan permukaan

meningkat. Dengan kata lain, proses sinter menyebabkan bersatunya partikel

sedemikian rupa sehingga kepadatan bertambah. Selama proses ini terbentuklah

batas-batas butir, yang merupakan tahap rekristalisasi. Disamping itu gas yang

ada menguap. Temperatur sinter umumnya berada pada 0.7-0.9 dari temperatur cair

serbuk utama. Waktu pemanasan berbeda untuk jenis logam berlainan dan tidak

diperoleh manfaat tambahan dengan diperpanjangnya waktu pemanasan. Lingkungan

sangat berpengaruh karena bahan mentah terdiri dari partikel kecil yang

mempunyai daerah permukaan yang luas. Oleh karena itu lingkungan harus terdiri

dari gas reduksi atau nitrogen untuk mencegah terbantuknya lapisan oksida pada

permukaan selama proses sinter.

Gambar 2.3. Sintering

Sintering berlanjutan, yang digunakan untuk sebagian besar produksi, memiliki tiga ruang, antara lain :

1. Ruang yang dibakar untuk menguapkan bahan minyak

pelumas dengan tujuan untuk meningkatkan

kekuatan ikatan dan mencegah keretakan.

2. Ruang bersuhu tinggi untuk sintering.

3. Ruang pendigin.

Untuk mendapatkan sifat yang optimum, pengendalian yang

tepat dari suhu ruang permukaan sesuatu yang penting untuk keberhasilan sintering. Atmosfir oksigen bebas

penting untuk mengendalikan karburisasi dan dekarburisasi dari pemadatan besi

dan untuk mencegah oksidasi serbuk. Ruang hampa biasanya digunakan untuk

sintering campuran logam dan baja tahan karat. Gas paling umum digunakan untuk

sintering hydrogen, dipisahkan atau dibakar ammonia, sebagian gas hidrokarbon

dibakar dan nitrogen

Mekanisme sintering adalah kompleks dan tergantung pada

komposisi logam partikel sebagaimana parameter pemrosesan. Mekanisme sintering

adalah difusi, tahapan transport dan sintering tahapan cairan. Suhu meningkat,

dua partikel serbuk berdekatan mulai membentuk ikatan dengan mekanisme difusi

hasil dari ini, kekuatan, densitas, daktilitas, konduktivitas listrik dan panas

dari pemadatan meningkat. Pada waktu yang sama, pemadatan menyusut. Karenanya

kelonggaran harus dibuat untuk penyusutan ketika dilakukan pengecoran

Mekanisme sintering kedua adalah transport tahapan uap air.

Karena bahan yang dipanasi sangat dekat dengan suhu pengecoran, atom logam akan

melepaskan fase uap dari partikel-partikel. Pada geometri konvergen (interface

dari dua partikel), suhu pengecoran lebi tinggi dan tahapan uap air. Karenanya

interfas tumbuh dan menguat ketika masing-masing partikel menyusut secara

keseluruhan.

II.5 Finishing

Pada saat finishing porositas pada fully sintered masih

signifikan (4-15%). Untuk meningkatkan properties pada serbuk diperlukan

resintering, dan heat treatment. (Hirschhorn, 1969).

Dengan tujuan untuk peningkatan sifat dari produk, atau

untuk memberikan karakteristik khusus, beberapa pengoperasian tambahan dapat

dilakukan setelah proses sintering.

Bagian logam serbuk dapat ditujukan untuk proses

finising seperti di bawah ini :

- Pemrosesan enggan mesin : untuk berbagai sifat geometris

dengan penggilingan, pengeboran dan

penyadapan (untuk menghasilkan lubang).

- Penggilingan : Untuk meningkatkan keakuratan dimensi dan

permukaan

- Pelapisan : Untuk meningkatkan penampilan dan untuk korosi

- Perlakuan panas : Untuk meningkatkan kekerasan dan

kekuatan

BAB III PENUTUP

1. Proses metalurgi serbuk

memiliki banyak keuntungan antara lain :

2. Tidak menimbulkan tekstur

pada produk. Besar butir mudah dikendalikan

3. Mudah dalam pembuatan produk

beberapa paduan khusus yang susah didapatkan dengan proses pengecoran

(casting).

4. Porositas produk mudah

dikontrol

5. Cocok untuk digunakan pada

material dengan kemurnian tinggi.

6. Cocok untuk pembuatan material

komposit dengan matriks logam.

7. Menghasilkan produk yang baik

dan lebih ekonomis karena tidak ada material yang terbuang selama proses.

8. Porositas produk dapat

dikendalikan dan diatur.

9. Serbuk yang murni akan

menghasilkan produk yang murni dan Dapat menghasilkan produk dengan bahan yang

berbeda.

DAFTAR PUSTAKA

http://digilib.its.ac.id/public/ITS-Undergraduate-7197-2702100009-bab2.pdf

http://shafwandi08.blogspot.com/2011/02/metalurgi-serbuk.html

http://harumdjaya.blogspot.com/2010/06/processing-of-powder-metals-pemprosesan.html

http://www.google.com/imgres?client=opera&hs=9KO&sa=X&tbm=isch&tbnid=tBF5rPItwYz_HM:&imgrefurl=http://www.substech.com/dokuwiki/doku.php%3Fid%3Ddie_pressing_of_metallic_powders&docid=t-Fk7KiCzBq2lM&imgurl=http://www.substech.com/dokuwiki/lib/exe/fetch.php%253Fw%253D%2526h%253D%2526cache%253Dcache%2526media%253Dpowder_pressing.png&w=549&h=725&ei=gLCqUp3tA86YlQWojYGoBA&zoom=1&ved=1t:3588,r:0,s:0,i:81&iact=rc&page=1&tbnh=181&tbnw=137&start=0&ndsp=12&tx=53&ty=57

Proses Metalurgi Powder Metal >>>>> Download Now

ReplyDelete>>>>> Download Full

Proses Metalurgi Powder Metal >>>>> Download LINK

>>>>> Download Now

Proses Metalurgi Powder Metal >>>>> Download Full

>>>>> Download LINK wK